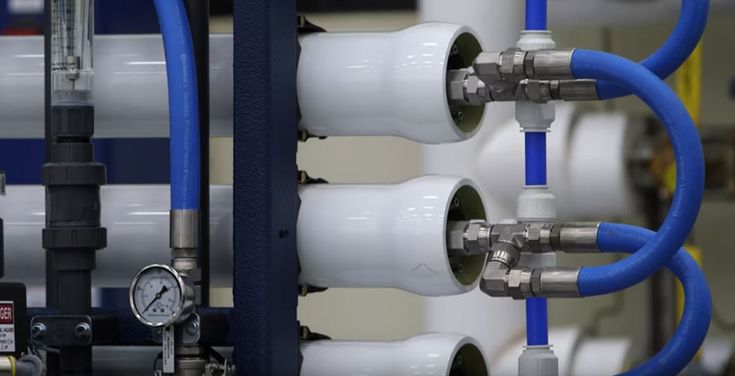

گرفتگی ممبران و افت فشار؛ تهدید اصلی برای راندمان سیستم RO

گرفتگی ممبران یکی از رایجترین دلایل کاهش راندمان دستگاه تصفیه آب صنعتی است. ذرات معلق، رسوبات، و آلودگیهای میکروبی به مرور روی سطح ممبران اسمز معکوس (RO) تجمع میکنند و موجب افزایش فشار ورودی و کاهش کیفیت آب خروجی میشوند. این گرفتگی باعث افت فشار در سیستم RO و کاهش دبی تصفیه میشود.

برای جلوگیری از این مشکل، استفاده صحیح از تجهیزات پیشتصفیه مثل فیلتر شنی، فیلتر کربنی و دوزینگ پمپ بسیار مهم است. همچنین انجام شستوشوی شیمیایی ممبران (CIP) در بازههای زمانی مشخص، نقش مؤثری در حفظ عملکرد دستگاه دارد.

اهمیت سرویس دورهای و تعویض فیلترها در حفظ عملکرد دستگاه

سرویسهای دورهای و رسیدگی منظم به قطعات دستگاه مثل فیلترهای پیشتصفیه، پمپها و ممبرانها نقش کلیدی در جلوگیری از افت عملکرد دارند. عدم توجه به شستوشوی معکوس (Backwash) در فیلتر شنی یا تعویض بهموقع فیلتر کارتریجی، باعث ورود ذرات به سیستم اصلی شده و ممبرانها را تحت فشار قرار میدهد.

تعویض فیلترها طبق دستورالعمل تولیدکننده و شرایط آب ورودی، نهتنها از کاهش کیفیت آب خروجی جلوگیری میکند، بلکه عمر مفید دستگاه را هم افزایش میدهد. بسیاری از خرابیها و کاهش راندمان به دلیل همین بیتوجهیهای ساده در نگهداری به وجود میآیند.

کاهش دبی خروجی و کیفیت آب؛ نشانههایی از افت راندمان سیستم تصفیه

یکی از مهمترین نشانههای کاهش راندمان دستگاه تصفیه آب صنعتی، افت محسوس در دبی خروجی یا کاهش حجم آب تولیدی در واحد زمان است. وقتی که ممبرانها، فیلترها یا حتی پمپهای سیستم دچار گرفتگی، فرسودگی یا کاهش کارایی میشوند، میزان آبی که از دستگاه خارج میشود بهتدریج کاهش مییابد. این مسئله نهتنها روی ظرفیت تولید تأثیر منفی دارد، بلکه میتواند در فرآیندهای صنعتی وابسته به آب تصفیهشده نیز اختلال ایجاد کند. در چنین شرایطی، دستگاه برای رساندن خروجی به سطح قبلی، فشار و انرژی بیشتری مصرف میکند که این خود یک علامت هشداردهنده است.

علاوه بر کاهش دبی، افت کیفیت آب خروجی نیز نشانه مهم دیگری از افت راندمان است. ممکن است دستگاه هنوز کار کند و آب تولید کند، اما TDS خروجی، میزان سختی یا حتی شفافیت آب نسبت به قبل افت داشته باشد. این موضوع معمولاً به دلیل گرفتگی ممبرانها، اشباع شدن فیلترهای پیشتصفیه یا خرابی در سیستم تزریق مواد شیمیایی اتفاق میافتد. کنترل منظم پارامترهای کیفی آب، مانند هدایت الکتریکی (EC)، کدورت، و فشار در نقاط مختلف سیستم میتواند از بروز این مشکلات جلوگیری کرده و در حفظ عملکرد مطلوب دستگاه تصفیه آب صنعتی مؤثر باشد.

مصرف انرژی بالا؛ هزینه پنهان افت عملکرد دستگاه تصفیه آب صنعتی

مصرف انرژی بالا یکی از هزینههای پنهان و کمتر دیدهشده در زمان کاهش راندمان دستگاه تصفیه آب صنعتی است. وقتی اجزایی مثل ممبرانها دچار گرفتگی میشوند یا فیلترهای پیشتصفیه کارایی خود را از دست میدهند، پمپها برای حفظ فشار موردنیاز مجبور به فعالیت بیشتر و طولانیتر میشوند. این افزایش بار کاری مستقیماً منجر به افزایش مصرف برق و استهلاک تجهیزات میشود. در ظاهر ممکن است دستگاه همچنان کار کند، اما در واقع بخش زیادی از انرژی صرف جبران افت کارایی شده و هزینههای عملیاتی را بالا میبرد. پایش منظم مصرف انرژی در کنار کنترل کیفیت آب خروجی، میتواند بهعنوان شاخصی هوشمند برای شناسایی کاهش راندمان سیستم به کار رود.

مشکلات رایج دستگاه تصفیه آب صنعتی که نباید نادیده گرفت

دستگاههای تصفیه آب صنعتی، به دلیل کارکرد پیوسته و تماس مداوم با آب حاوی املاح و آلودگیها، در معرض مشکلات رایجی قرار دارند که در صورت نادیدهگرفتن، منجر به کاهش راندمان و حتی خرابی کامل سیستم میشوند. از جمله این مشکلات میتوان به نشتی در اتصالات و لولهها، گرفتگی فیلترها، کاهش فشار پمپ، اختلال در عملکرد سیستم تزریق مواد شیمیایی و افزایش TDS آب خروجی اشاره کرد. بسیاری از این ایرادات در ابتدا با علائمی جزئی بروز میکنند اما اگر بهموقع رسیدگی نشوند، میتوانند هزینههای سنگینی از نظر تعمیر، توقف تولید و مصرف انرژی به همراه داشته باشند. اجرای برنامه نگهداری پیشگیرانه و بررسی دورهای عملکرد سیستم، بهترین راه برای جلوگیری از تشدید این مشکلات است.

راهکارهای افزایش راندمان دستگاه تصفیه آب صنعتی

برای افزایش راندمان دستگاه تصفیه آب صنعتی، مهمترین اقدام، اجرای یک برنامه نگهداری منظم و پیشگیرانه است. این برنامه باید شامل تعویض بهموقع فیلترهای پیشتصفیه، شستوشوی دورهای ممبرانها (CIP)، تنظیم دقیق دوز تزریق مواد شیمیایی و بررسی منظم پارامترهایی مانند فشار، دبی و کیفیت آب خروجی باشد. استفاده از تجهیزات کنترلی هوشمند، مانیتورینگ آنلاین و تحلیل دادههای عملکردی نیز میتواند به شناسایی سریع افت راندمان و پیشگیری از خرابیهای بزرگ کمک کند. همچنین انتخاب درست تجهیزات مطابق با آنالیز دقیق آب ورودی، نقش کلیدی در عملکرد بلندمدت و بهینه سیستم دارد.